1. 引言

随着制造技术的飞速发展,国防军工、航空航天、汽车制造、风电能源、交通运输、工程机械和医疗等工业领域对零件使用寿命的要求越来越高,喷丸因其能低成本的提高零件表面性能,增加零件抗疲劳能力而被广泛运用于这些行业中 [1] [2] 。

强度是影响喷丸效果的一个重要因素,而喷射流的改变是强度变化的决定因素。喷射流的不同导致了丸粒平均喷射强度的不同 [3] 。造成这种差异的主要原因很容易理解,取决于:丸粒型号,速度和密度。这些参数中任何一个值的独立增加都将会使平均喷射强度增加。这种强度的增加对于一个单独的某一时间的喷射流是很好理解的,然而在不断的,持续喷射的情况下,作为一个变量时这种可变性会让人觉得很难理解。

通过研究分析得出结论,这种喷射强度的可变性源于饱和曲线,它取决于三大因素:位置,角度和时间。在任何喷丸强化处理的过程中必需对每股喷射流,从位置,角度,和时间上进行严格控制。

2. 喷射流的要素

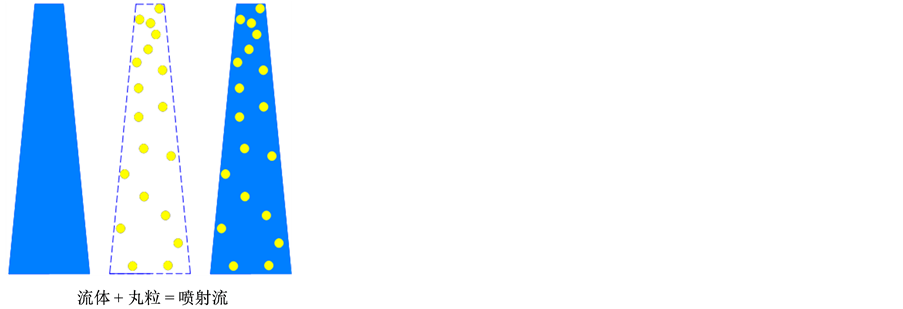

喷射流基于两种要素,一种快速流动着的流体和其夹带的喷射丸粒。

两者的结合可以像图1所示。

. fluid and shot constituents of a shot stream

图1. 流体加上丸粒形成喷射流

图1中所描绘的是流体的理想化状态,真实流体的形状取决于推进器类型(例如“抛转式”,“空气喷吹式”等)和推进装置的自身变化。“抛转式”设备不采用压缩空气,所以气流的形状很大程度上取决于叶片设计,而对于“空气喷吹式”设备来说,主要因素就是喷嘴的形状。

那么是流体本身移动的更迅速还是丸粒移动的更迅速?事实上,丸粒从喷嘴喷射而出和从叶片尖部抛离出去会有不同的答案。对于“吸入供给”的空气喷射装置来说,因作用力来自于喷嘴,所以流体(空气)移动速度远大于丸粒的移动速度;对于“空气直喷式”装置来说,空气就是推动力,流体速度会快于丸粒移动速度;对于“抛转式”设备来说,则丸粒速度快于流体速度 [4] 。

3. 位置带来的变化

在喷射流确定的情况下,喷丸强度随给定的喷射流位置的不同而改变,这种变化对应了丸粒在喷射中位置的不同而造成其速度变化的说法。这种控制支配方式可以称为“喷射流粒子加速法” [3] 。即:如果丸粒所处的环境气流速度快于其本身的速度,那么丸粒将被加速,反之亦然。

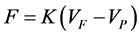

设定流体作用于既定的丸粒,用一个方程式来阐述这个加速度f,则:

(1)

(1)

k是常数,vf是流体速度,vp是丸粒速度。

如果vf大于vp, 为正数,则f为正数——丸粒因此被加速;如果vf小于vp,

为正数,则f为正数——丸粒因此被加速;如果vf小于vp, 为负数,丸粒因此被减速。设想以5千米/时的速度在笔直的道路上行进,有10千米/时的强风在身后。那么,一股(10-5)的力量将你加速向前运动——加速。如果风速下降到5千米/小时,就无法产生加速度,如果将风速降到2千米/小时,将会产生一股(2-5)的力量,一个负数,抵制向前移动并降低速度——减速。喷丸相当于这个比喻,气流速率和丸粒速率两者代表矢量,速率大小以各自箭头的长度来表示(图2)。

为负数,丸粒因此被减速。设想以5千米/时的速度在笔直的道路上行进,有10千米/时的强风在身后。那么,一股(10-5)的力量将你加速向前运动——加速。如果风速下降到5千米/小时,就无法产生加速度,如果将风速降到2千米/小时,将会产生一股(2-5)的力量,一个负数,抵制向前移动并降低速度——减速。喷丸相当于这个比喻,气流速率和丸粒速率两者代表矢量,速率大小以各自箭头的长度来表示(图2)。

考虑到气流速度迅速从喷嘴递减,假设一颗丸粒在位置1,此位置气流速度远大于丸粒速度,因此,给于丸粒一个纯粹的加速度;当粒子达到位置2时,空气和丸粒的速度一致,因此在这个点既不加速也不减速;在位置3处气流速度放缓,此时丸粒的速度大于气流速度,这种减速导致丸粒速度减慢。

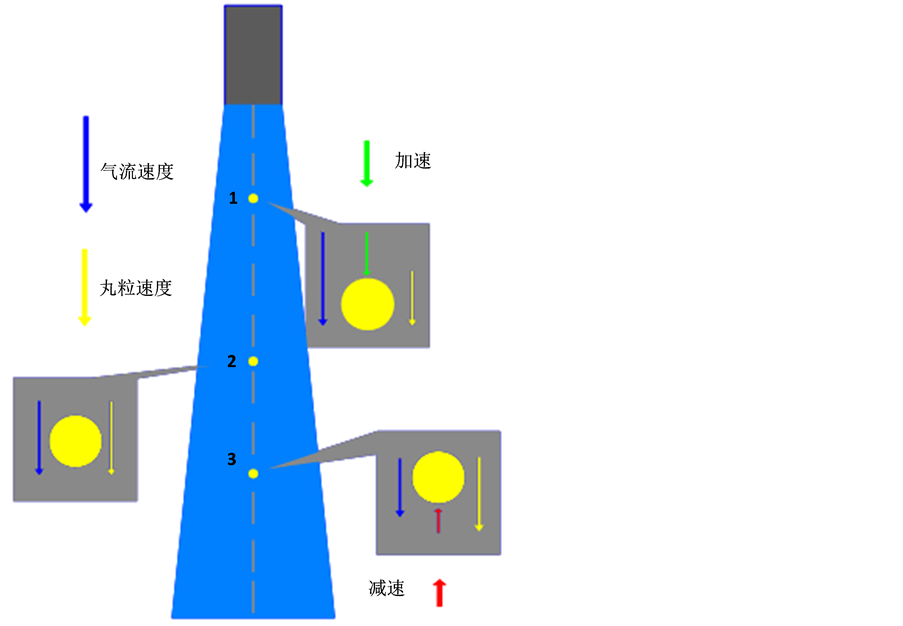

一股喷射流包含了大量若干个个体丸粒,每个粒子会有不同的相对速度 [5] ——这取决于它在喷射流中的位置,自身大小和形状。同时,由于周围静态空气包围着喷射流,喷射流周围的气流速度会显著降低。我们可以这样想象:成千上万的塑料鸭子被丢进湍急的水中,中心的水流速度最快,靠岸边的就很缓慢,因此水面变宽就使平均水流速度变缓,继而所有鸭子移动的整体情况就可以被描画出来。这种模式可以来解释标准喷丸强度模式,如图3所示(“吸供式”喷丸),丸粒最大极限速度/喷丸强度发在喷射流正中,距离喷嘴d的特定位置处。

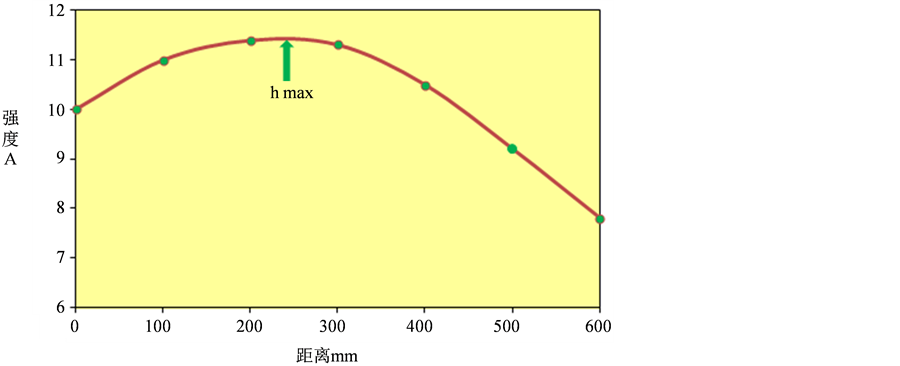

围绕距离d,在不同位置测量喷丸强度,规律就可以看出来,几个距离的尝试就可以产生一个完整的饱和曲线(阿尔门试块可以放置在距喷嘴/叶尖不同位置处,应注意确保喷射流轴线总是通过阿尔门试片的主轴)。观察喷丸强度随位置变化曲线图(s170丸粒,5毫米直径喷嘴,2 kg/分钟的流量,“吸供式”,10~12 a的强度),其中最重要的特征就是最大喷射强度hmax发生在可定义的标准距离——245毫米(图4),当然,当丸粒及相关参数改变时,最大喷射强度hmax也会发生变化。

另外,到喷嘴的距离一定时,丸粒速度/喷丸强度也随其在喷射流里位置的变化而变化。喷丸强度的测量值也会随着阿尔门试片的位置而变化,当试片主轴与中心最大喷射流方位一致时,就能获得一个“高”数值,“低”数值将发生在其他相对位置。

其次,强度分布也随喷丸加速种类变化而变化,“直供式”在空气/喷射速度上的不同远小于“吸供式”。“抛转式”的情况不同:丸粒离开叶尖时速度快于气流移动(离心速度增加了叶尖切线速度),这意味着丸粒速度在离开叶尖后不断减慢。

. vector diagram showing change of relative airshot velocities with position

图2. 丸粒速度随位置变化矢量图

. schematic intensity diagram for suction-fed shot particles

图3. 吸供方式下喷射强度分布示意图

. measurements of peening intensity variation with stand-off distance

图4. 改变标准距离,测量喷丸强度

实验室方法很难精确测量喷丸强度的变化。但可以通过测量凹坑尺寸的变化来做间接估算(凹坑状况直接联系着喷丸强度)。做法是将一个滑块置于固定好的阿尔门试片和空气喷嘴之间进行测量。经测量,喷丸区外围边缘数据较中心区域数值下降约30% [6] 。

4. 角度带来的变化

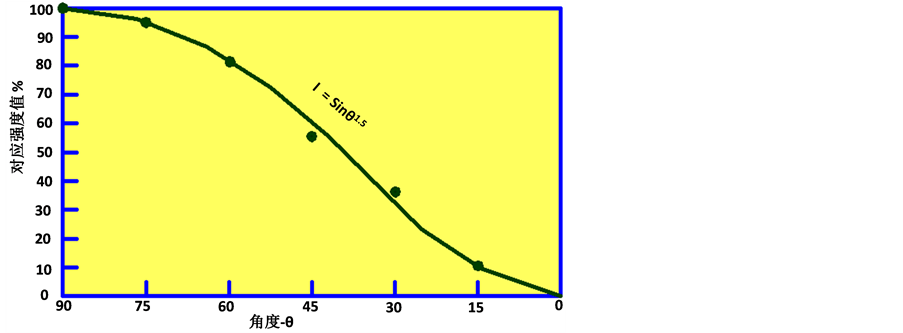

实践证明,喷嘴用垂直角度“90度”击打零件时可以得到最大强度值,并且强度随角度变小而变小。不考虑其他因素,下图(图5)展示110钢丸,n试片下,角度对强度影响的示例,供大家参考。

5. 时间带来的变化

测量丸粒喷射强度取决于三个依赖于时间的因素 [7] ,每种都可以具有长期,短期或立即的影响力。这些可以被分类为:丸粒特性;速度控制和强度测量系统。

5.1. 丸粒特性

丸粒特性包含——随时间不断变化而变化的丸粒的平均尺寸,分布和形状 [8] 。

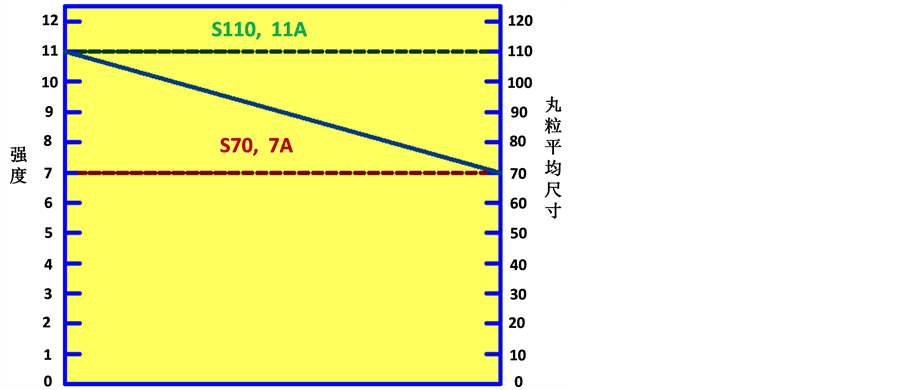

图6概括了几点因素,这些因素可以对喷射流强度诱发长期(迟缓的),短期(迅速的)或瞬间的变化。丸粒的磨损就是导致喷丸强度在丸粒长时间内使用发生变化的一个例子。丸粒在使用过程中的逐渐磨损,经过长期使用丸粒将超出规范的要求。图7示例,展示了丸粒长期磨损导致平均喷丸强度发生变化的情况(假定所有其他参数保持稳定不变)。新的110丸粒可以得到大约11 a的强度,在长时间使用后,丸粒不断的磨损,可以变成70大小的丸粒,在其他因素不变的情况下,喷射强度只能近似达到7 a。所以,在实际操作中调整其他参数,就是考虑到丸粒尺寸的变小。

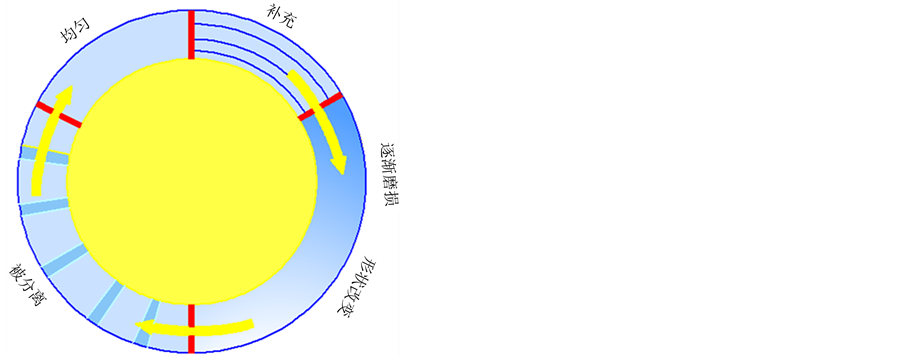

丸粒的相互分离引起喷丸强度在短期的改变。喷射粒子利用一切机会尊奉这一相互分离的物理定律。在完成每一个循环时尤为明显。图6中展示了一个正常分离过程。补充新丸粒促使强制隔离。

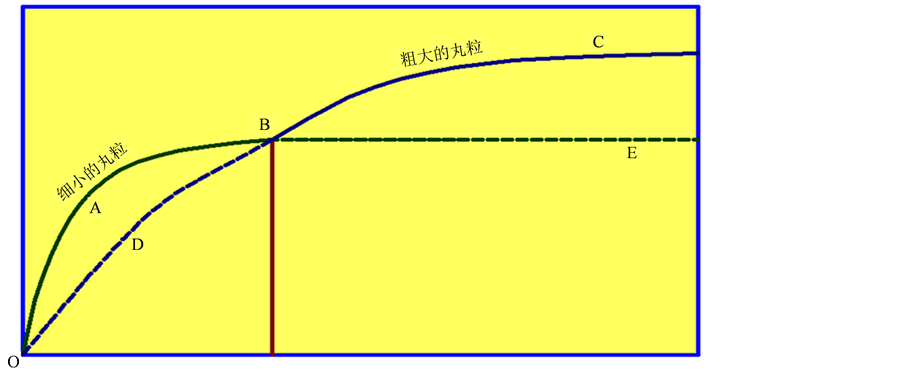

图8展示了丸粒尺寸的短期改变怎样影响饱和曲线的测量值。基于目前的工业经验,“细小”粒总是在装料斗进给口区域先被聚积,然后“比较粗大的”丸粒再被送入喷枪。这一情况下,弧高变化路径是由0-a-b-c。整个喷丸强度范围可以根据选择不同的喷丸时间被推断出来。如果是“粗大”的先行,那路径应该就是0-d-b-e。事实证明,新丸粒的补充几乎可以瞬间增加强度,相当于从“细小”到“粗大”的曲线。

. effect of angle on almen saturation intensity, n strip, s110 shot

图5. 角度对饱和强度的影响,n试片,s110丸粒

. time-dependant factors affecting shot stream characteristics

图6. 随时间改变的多种因素对喷射流特性的影响

. effect of long-time wear on shot size and induced intensity

图7. 丸粒长期磨损导致强度降低

. schematic representation of shot characteristic effect on shot stream intensity

图8. 丸粒本身特性对喷射流强度的影响示意图

. almen intensity versus shot velocity

图9. 不同尺寸丸粒的喷射强度随速度改变的示意图

5.2. 速度控制

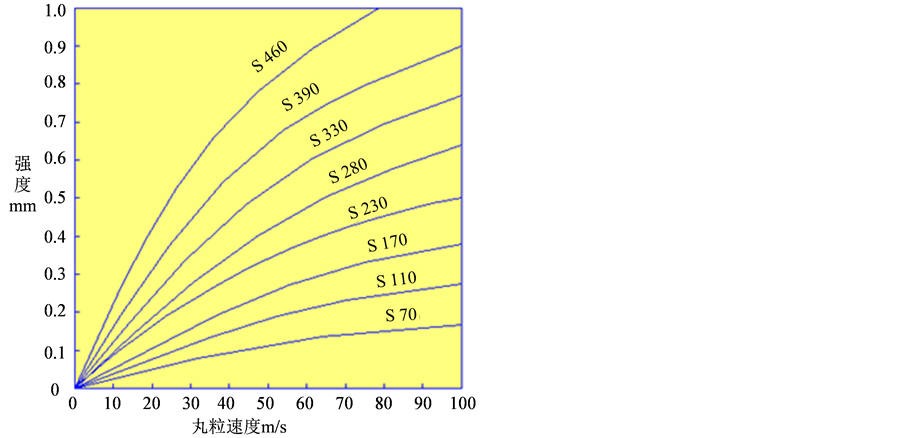

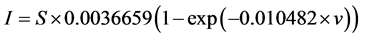

喷射流的喷射强度与平均喷射速度,丸粒质量和直径有直接的关系。方程式(2)和(3)是实验所得公式 [9] :喷射速度v,喷丸强度上i,铸钢丸s:

(2)

(2)

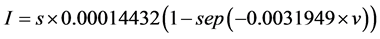

(3)

(3)

用170丸粒,速率300 ft/s (v = 300),套公式(3),得出强度0.015”。速度降低10% (v = 270),强度减少到0.014”,利用公式(2)画出规律图形(图9)。

丸粒速度又与所给压力,抛传速度及供给流量有关。这三个因素是不断的变化着的,或大或小,或短或长。另外,供气装置,电压的不稳定,丸粒管,及叶片的损坏,喷嘴的磨损等等不可控因素,都使丸粒的速度难以控制[5] [6] 。

5.3. 强度测量系统

测量系统的长期因素包括球面磨损和百分表精度的变差。短期因素包括试片本身的变化和试片的放置情况。不过,如果整个测量系统可以被及时的校准,这些时间依赖性因素是可以被监控的。

6. 结论

很多因素都会影响到喷射流,从而影响到喷丸强度及赋予被喷丸零件的残余压应力值及压应力层深。任何喷丸强化处理必需对每股喷射流从位置,角度,和时间上进行严格的控制。喷丸机器的不断改进,测量系统的规范,喷丸人员的经验的提高,是可以将强度控制变得更加有效的。